- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

डीप ड्रॉइंग तंत्रज्ञानाचा परिचय: रेफ्रिजरेटरच्या दरवाजाचे पॅनेल आणि वॉशिंग मशीन ड्रम्स

2024-09-04

1. खोल रेखांकन प्रक्रियेचे विहंगावलोकन

डीप ड्रॉइंग हे मेटल प्रोसेसिंग तंत्रज्ञान आहे जे विविध औद्योगिक उत्पादनांच्या निर्मितीमध्ये मोठ्या प्रमाणावर वापरले जाते. हे प्रामुख्याने स्टॅम्पिंग उपकरणांद्वारे खोली आणि जटिल आकार असलेल्या उत्पादनांमध्ये धातूच्या शीटचे रूपांतर करण्यासाठी वापरले जाते. ही प्रक्रिया केवळ उच्च सामर्थ्य आणि जटिल आकारांसह भाग तयार करू शकत नाही तर सामग्रीचा वापर सुधारू शकते आणि कचरा निर्मिती कमी करू शकते.

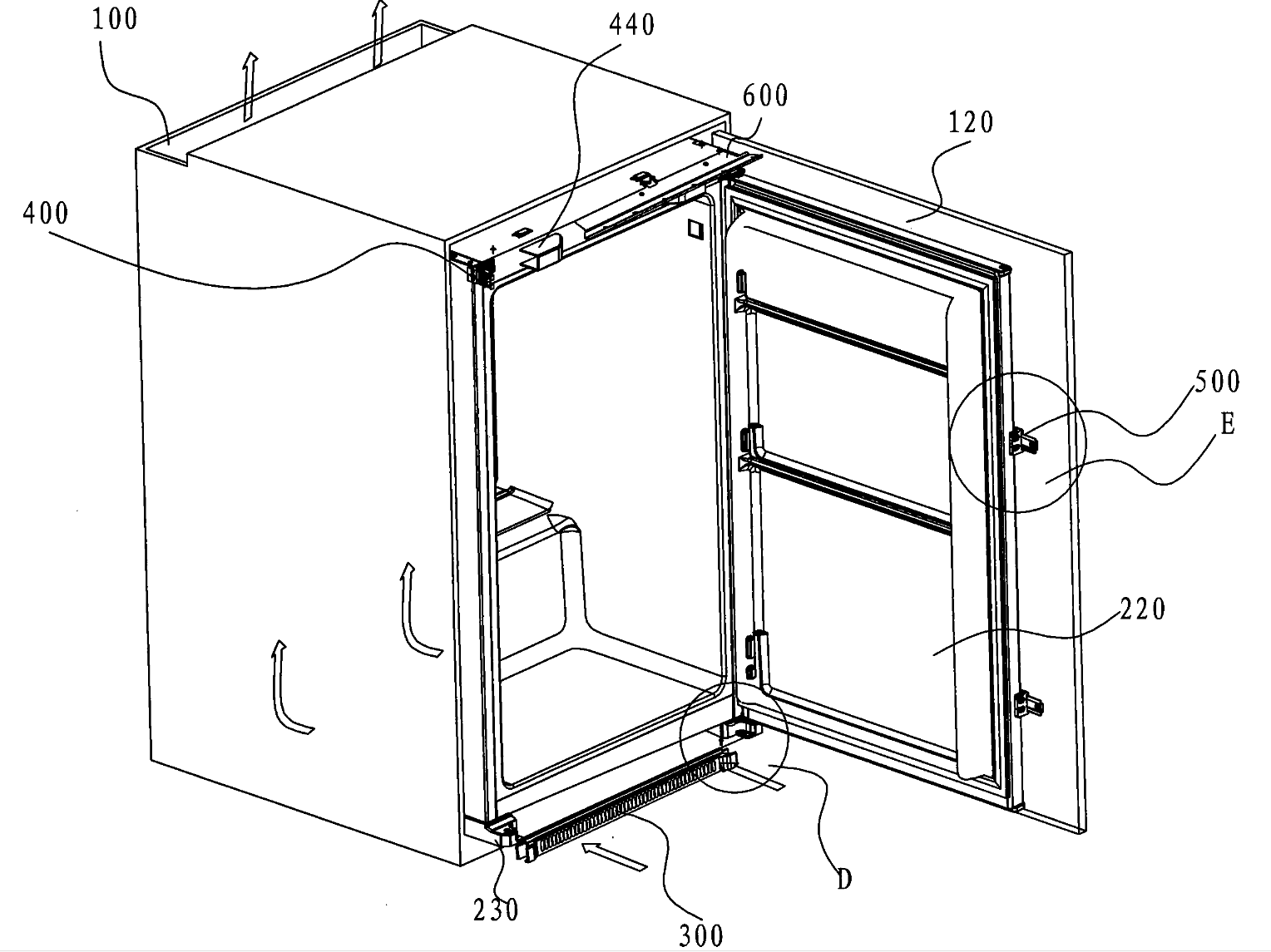

2. रेफ्रिजरेटर दरवाजा पॅनेलची खोल रेखाचित्र प्रक्रिया

2.1 प्रक्रिया प्रवाह

रेफ्रिजरेटरच्या दरवाजाच्या पॅनल्सचे उत्पादन सहसा योग्य धातूच्या सामग्रीच्या निवडीपासून सुरू होते, जसे की कोल्ड-रोल्ड स्टील शीट किंवा ॲल्युमिनियम मिश्र धातु. प्रक्रिया प्रक्रियेत खालील मुख्य चरणांचा समावेश आहे:

कटिंग आणि प्रीट्रीटमेंट: प्रथम, धातूची शीट योग्य आकारात कापली जाते आणि पृष्ठभागावरील तेल आणि ऑक्साइड काढून टाकण्यासाठी साफ केली जाते.

प्री-पंचिंग: सामग्रीची प्लॅस्टिकिटी सुधारण्यासाठी त्यानंतरच्या ऑपरेशन्ससाठी धातूच्या शीटवर छिद्र किंवा खोबणी मारणे.

डीप ड्रॉइंग: मेटल शीट ड्रॉइंग डायमध्ये ठेवली जाते आणि शीट हळूहळू ताणली जाते आणि दाबाने तयार होते. फॉर्मिंग प्रक्रियेदरम्यान शीट क्रॅक होणार नाही याची खात्री करण्यासाठी या चरणात अनेक टप्प्यांचा समावेश असू शकतो.

फिनिशिंग आणि तपासणी: तयार झाल्यानंतर दरवाजाचे पटल जास्तीचे स्क्रॅप काढण्यासाठी ट्रिम केले जातात आणि आकारमान तपासले जातात आणि गुणवत्तेची तपासणी केली जाते.

2.2 तांत्रिक मुद्दे

सामग्रीची निवड: सामग्रीची जाडी, कडकपणा आणि लवचिकता याचा थेट परिणाम खोल चित्राच्या गुणवत्तेवर होतो. खूप कठीण सामग्रीमुळे क्रॅक होऊ शकतात, तर खूप मऊ साहित्य आकार राखू शकत नाहीत.

साच्याची रचना: धातूची शीट विकृत न होता समान रीतीने ताणली जाऊ शकते याची खात्री करण्यासाठी साच्याची रचना अचूक असणे आवश्यक आहे. घर्षण आणि उष्णता संचय कमी करण्यासाठी मोल्डची स्नेहन आणि शीतकरण प्रणाली देखील महत्त्वपूर्ण आहे.

फॉर्मिंग पॅरामीटर्स: ड्रॉइंगची गती, दाब आणि तापमान यांसारख्या पॅरामीटर्सचा समावेश आहे, ज्याला उत्कृष्ट फॉर्मिंग इफेक्ट प्राप्त करण्यासाठी भौतिक गुणधर्म आणि तयार उत्पादनाच्या आवश्यकतांनुसार समायोजित करणे आवश्यक आहे.

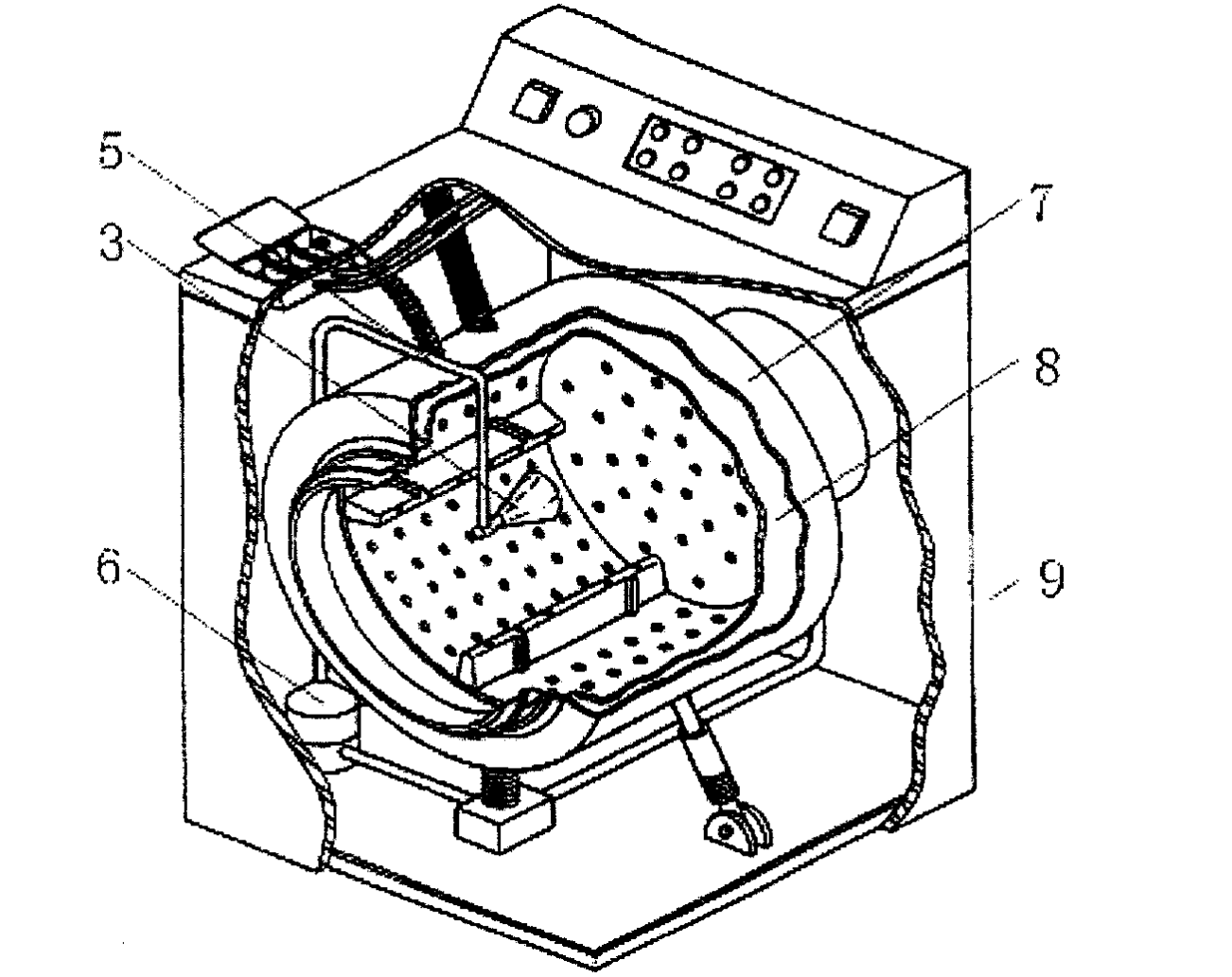

3. वॉशिंग मशीन ड्रमची खोल रेखाचित्र प्रक्रिया

3.1 प्रक्रिया प्रवाह

वॉशिंग मशीन ड्रमची उत्पादन प्रक्रिया समान आहे, परंतु आवश्यकता अधिक कठोर आहेत:

सामग्रीची निवड आणि प्रक्रिया: कटिंग आणि पृष्ठभागावरील उपचारांसाठी स्टेनलेस स्टीलसारख्या गंज-प्रतिरोधक स्टील प्लेट्स निवडा.

प्री-पंचिंग: त्यानंतरच्या फॉर्मिंगसाठी शीटमध्ये प्री-पंचिंग छिद्र.

ड्रॉइंग फॉर्मिंग: मल्टी-स्टेज ड्रॉइंग प्रक्रियेद्वारे, ड्रमची आतील पृष्ठभाग गुळगुळीत आणि दोषमुक्त असल्याची खात्री करा.

वेल्डिंग आणि ट्रिमिंग: स्ट्रक्चरची स्थिरता आणि सीलिंग सुनिश्चित करण्यासाठी ड्रम बॉडी तयार झाल्यानंतर वेल्डेड आणि ट्रिम करणे आवश्यक आहे.

तपासणी: वॉशिंग मशीनची कार्यक्षमता आणि सुरक्षितता सुनिश्चित करण्यासाठी पाण्याची घट्टपणा, शिल्लक आणि टिकाऊपणा चाचण्यांचा समावेश आहे.

3.2 तांत्रिक मुद्दे

सामग्रीची वैशिष्ट्ये: वॉशिंग मशीन ड्रम बॉडीला उच्च गती आणि उच्च तापमान वातावरणाचा सामना करणे आवश्यक असल्याने, स्टेनलेस स्टील ही सामान्यतः वापरली जाणारी सामग्री आहे. सामग्रीचा गंज प्रतिकार आणि सामर्थ्य ही मुख्य गोष्ट आहे.

रेखांकन तंत्रज्ञान: वॉशिंग मशीन ड्रम बॉडीला सामान्यतः ड्रम बॉडीची गोलाकारपणा आणि गुळगुळीतपणा सुनिश्चित करण्यासाठी उच्च ड्रॉइंग तंत्रज्ञानाची आवश्यकता असते आणि विकृती आणि ताण एकाग्रता टाळता येते.

वेल्डिंग प्रक्रिया: ड्रम बॉडीची सीलिंग आणि टिकाऊपणा सुनिश्चित करण्यासाठी उच्च-परिशुद्धता वेल्डिंग प्रक्रिया आवश्यक आहे.

4. रेखाचित्र प्रक्रियेवर लागू केलेली इतर उत्पादने

4.1 ऑटोमोबाईल बॉडी शेल

ऑटोमोबाईल बॉडी शेलच्या निर्मितीमध्ये पुढील आणि मागील दरवाजे, छत इत्यादी सारख्या जटिल आकाराचे बॉडी पॅनेल तयार करण्यासाठी रेखाचित्र प्रक्रियेचा अवलंब केला जातो. शरीर

4.2 स्टोव्ह लाइनर

स्टोव्ह लाइनर उच्च तापमान आणि थर्मल शॉकसाठी प्रतिरोधक असणे आवश्यक आहे. चांगली थर्मल चालकता आणि संरचनात्मक शक्ती प्रदान करण्यासाठी सखोल रेखांकन प्रक्रियेचा वापर सामान्यतः मेटल शीटला उष्णता-प्रतिरोधक लाइनरमध्ये तयार करण्यासाठी केला जातो.

4.3 एअरक्राफ्ट शेल

विमानाचे शेल आणि घटक बहुतेक वेळा सखोल रेखांकन प्रक्रियेद्वारे तयार केले जातात जेणेकरुन हलके आणि उच्च सामर्थ्य आवश्यक असेल. हे घटक सामान्यत: ॲल्युमिनियम मिश्र धातु किंवा टायटॅनियम मिश्र धातु सामग्रीचे बनलेले असतात आणि अचूक निर्मिती प्रक्रियेद्वारे कार्यक्षमता आणि सुरक्षितता सुनिश्चित केली जाते.

4.4 फायर वॉटर टँक

अग्निशामक पाण्याच्या टाक्यांना सहसा मोठी क्षमता आणि उच्च शक्ती आवश्यक असते. खोल रेखांकन प्रक्रियेचा वापर मोठ्या पाण्याच्या टाक्यांचा लाइनर भाग तयार करण्यासाठी पुरेसा व्हॉल्यूम आणि टिकाऊपणा प्रदान करण्यासाठी केला जातो.

शेवटी

एक महत्त्वाचे धातू प्रक्रिया तंत्रज्ञान म्हणून, घरगुती उपकरणांपासून ऑटोमोबाईल्सपर्यंत अनेक उद्योगांमध्ये उत्पादनांच्या निर्मितीमध्ये खोल रेखाचित्र प्रक्रिया मोठ्या प्रमाणावर वापरली जाते. सामग्री, मोल्ड डिझाइन आणि फॉर्मिंग पॅरामीटर्सच्या अचूक नियंत्रणाद्वारे, विविध अनुप्रयोग आवश्यकता पूर्ण करण्यासाठी उच्च-गुणवत्तेचे भाग तयार केले जाऊ शकतात.